Mal wieder ein Bauteil vertauscht?

Das ist ein Problem der Vergangenheit!

Unsere fortschrittlichen Sensor Systeme lassen sich nicht nur für die präzise Positionserkennung von Bauteilen, sondern auch für die detaillierte Objektidentifizierung in komplexen automatischen Prozessen einsetzen.

Einleitung – Problemstellung

Was gibt es schlimmeres in der Luftfahrt, als das Einbauen eines falschen Bauteils?

Kleinste Fehler im Zusammenbau, wie die Einbringung eines falschen Teils können zum Verlust der Zulassung oder schlimmer sogar, zum Bauteilversagen im Flugbetrieb führen. Daher ist es notwendig, solchen Fehlern vorzubeugen und somit die größte Sicherheit zu gewährleisten.

Ein präzises System zur Objektidentifikation kann helfen, die Qualitätssicherung zu optimieren und solche Probleme von vornherein zu vermeiden.

Definition Objektidentifikation

Um etwas allgemeiner in das Thema der automatischen Bauteilerkennung einzusteigen, müssen wir zuerst den Begriff Objektidentifikation definieren. Objektidentifikation steht für die Zuordnung eines Objektes zu seiner modellierten Vorlage. Es geht dabei um einen Prozess, der aufgenommene Messdaten eines Bauteils verarbeitet, dessen Geometrie und spezifische Merkmale erkennt und diese mit einer vorliegenden Datenbank vergleicht. Stimmt ein Bauteil-Modell aus der Datenbank im Rahmen der vorgegebenen Toleranz mit den gemessenen Daten überein, so können diese Datenpakete miteinander verknüpft werden. An dieser Information hängen meist Werkzeugpfade für die automatischen Bearbeitungsprozesse oder Daten über Lieferung, Herkunft und Ziel des Bauteils. Somit kann nach der abgeschlossenen Identifikation zuverlässig der korrekte nachfolgende Prozessschritt zugeordnet werden.

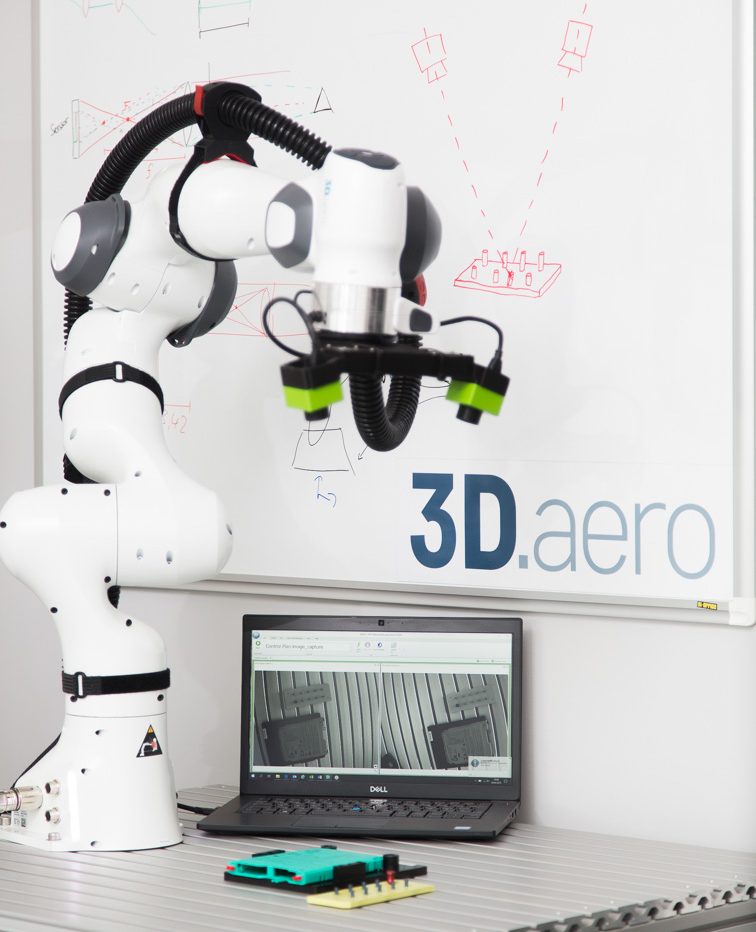

Wir bei 3D.aero haben für diesen Anwendungsfall zwei unterschiedliche Lösungen, die beide für spezifische Aufgabenstellungen eingesetzt werden können: 3D.SurfEyes und 3D.SwivelScan

3D.SurfEyes Midi System

Bauteilidentifikation mittels 3D.SurfEyes

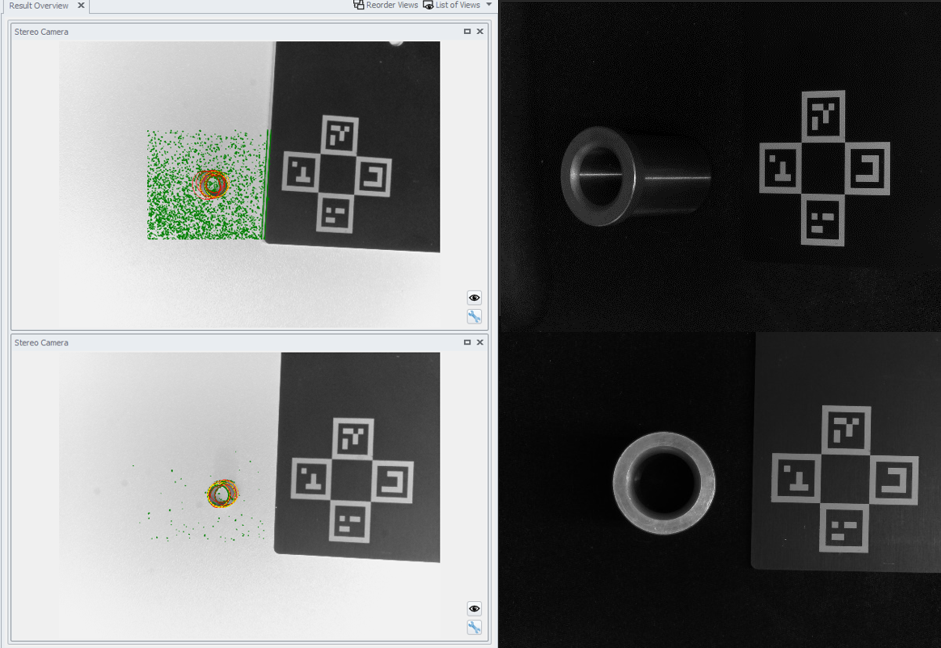

Bei dem 3D.SurfEyes handelt es sich um ein Stereokamera System, welches mit Hilfe von zwei überlappenden Kameraaufnahmen Punkte im Bild dreidimensional triangulieren kann. Der Sensor nimmt somit 3D-Informationen des Bauteils auf und verarbeitet diese intern. Im Projekt ILIdenT werden mit Hilfe dieses Systems Metallbuchsen der Firma Scholz Mechanik, wie sie unter anderem in der Flugzeugindustrie Anwendung finden, untersucht. Die Objektidentifikation kommt hier durch die Vermessung geometrischer Merkmale, wie zum Beispiel den Durchmesser und die Tiefe der Buchse, zum Einsatz. Die gemessenen Daten werden automatisch mit einer Datenbank verglichen, um das an der spezifischen Stelle verwendete Bauteil zu identifizieren. Der Datenabgleich ermöglicht eine präzise Zuordnung des vorliegenden Objektes zu Bauteilen aus der Datenbank. Hierbei ist es unbedingt notwendig, dass die Messgenauigkeit des Sensors höher als die maßlichen Unterschiede der Bauteilvarianten ist. Nur so kann zuverlässig das korrekte Werkstück mit entsprechender Bauteilkennung identifiziert werden.

Die optionale Integration eines Muster-Projektors bei merkmalsarmen Oberflächen ermöglicht es darüberhinaus, auch komplexere Formen zu identifizieren. Die Aufbringung von Streifenmustern beispielsweise hilft dem System, Kanten zu identifizieren, während Gittermuster in unterschiedlichen Größen zur Identifikation der Oberflächentopografie verwendet werden. Hier gilt, für jeden speziellen Anwendungsfall lassen sich Muster auf das Bauteil projizieren, um die Identifikation des Bauteils zu erleichtern.

Die speziellen ChAruCo Marker im Bild unten dienen hier allein zur Erkennung der Referenzoberfläche für die spätere Berechnung der Höhe der Metallbuchse. Das Bauteil selbst benötigt keine Marker zur vollständigen Identifizierung.

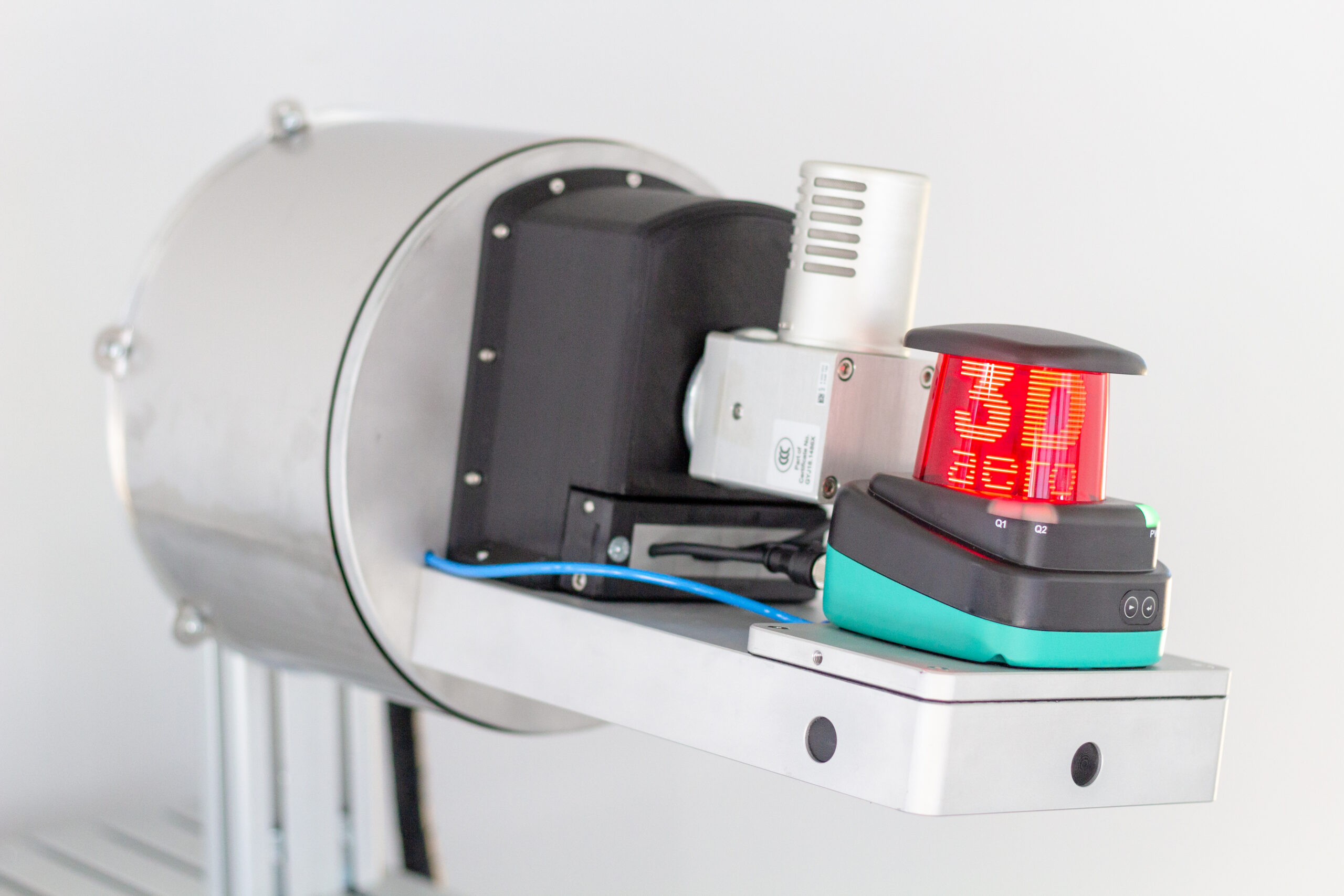

3D.SwivelScan Sensor

Identifikation und Positionskorrektur mit dem 3D.SwivelScan

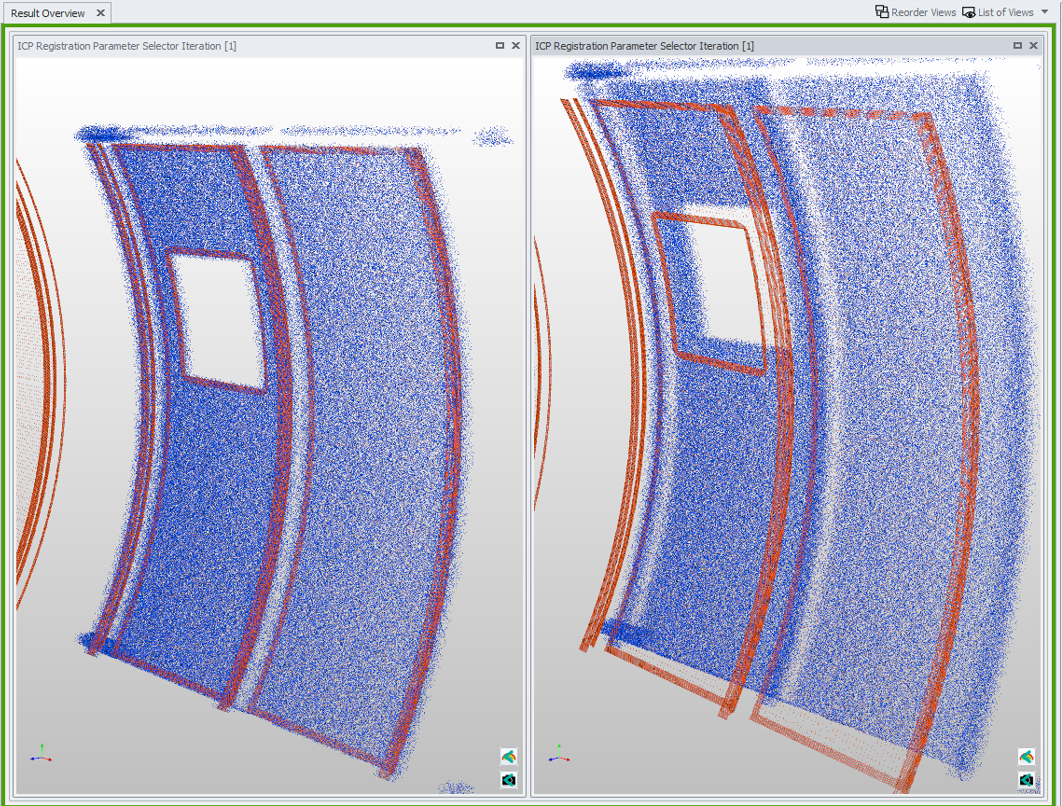

Unser 3D.SwivelScan dagegen ist in der Lage größere Strukturen zu vermessen und auch hier das Bauteil konkret zu bestimmen. Das System findet beispielsweise in der Lackiertechnik besondere Anwendung, da hier viele unterschiedliche Bauteiltypen die Lackierzelle durchlaufen. Der Lackierroboter muss dabei genau wissen, welchen Werkzeugpfad er für welches Bauteil anwenden muss, um Kollisionen zu vermeiden. Durch die hochgenaue 3D Vermessung der Werkstücke in der Lackierzelle, können spezifische Features identifiziert und somit einem vorliegenden CAD-Modell zugeordnet werden.

Neben der Identifikation ist hier vor Allem auch die Positionskorrektur von enormer Wichtigkeit. Durch Ungenauigkeiten in der Förderanlage können Verschiebungen zustande kommen, die bei Ausführung des Lackierprozesses in Normalposition zu Beschädigungen führen können. Die Bahnadaption des Lackier-Roboters auf die reale Position des Werkstücks erfordert dabei ebenfalls höchste Präzision, die unser Sensor System liefert.

Einer der vielen Vorteile unserer Lösung ist, dass nicht unbedingt ein CAD-Modell des zu identifizierenden Bauteils vorliegen muss. Neue Werkstücke können einfach durch eine initiale Messung mit dem Sensor in das System angelernt werden, um zukünftige Identifikation zu erlauben. Dies beschleunigt den Prozess des Teachings und gewährleistet eine schnelle und einfache Inbetriebnahme.

Fazit

Allgemein lassen sich viele Anwendungen für das System der Bauteilidentifikation finden, da in jeglichen automatischen Bearbeitungsprozessen mit unterschiedlichen Werkstücken eine präzise Zuordnung zur Verbesserung des Prozesses führen kann.

Wenn bei Ihnen die Anwendung unserer Bauteilidentifikations-Systeme relevant ist, vereinbaren Sie gerne einen Termin. Wir freuen uns auf den Austausch!

Vielen Dank an dieser Stelle an Firma Scholz Mechanik für die Bereitstellung der im Projekt ILIdenT untersuchten Metallbuchsen!

Die Firma Scholz Mechanik besitzt ein breites Produktportfolio von standartisierten Bohrbuchsen bis zur komplexen Baugruppe und gewährleistet für jede Lösung ein hohes Maß an Produkt- und Servicequalität. Die Expertise im Bereich der Fertigungsindustrie bietet für unsere Zusammenarbeit die beste Grundlage zum Verständnis der Anforderungen für das System.

Gefördert durch die Hamburgische Investitions- und Förderbank.